Tannery Trails —

SANYO LEATHER 前編

ネグローニのレザーを製造しているタナリーを写真で旅する企画。

今回は、兵庫県姫路市で、百年の歴史を持つタナリー 株式会社 山陽の製造工場を巡ります。

革が生まれる場所

兵庫県姫路市。かつて姫路城の白壁を支えた石灰と、良質な水は、やがて皮革産業の土台となり、今では日本で生産される牛革の約7割を占める日本有数のレザー産地として知られるようになりました。

その一角、高木地区に、1911年創業の老舗タナリー「株式会社 山陽」があります。

折角なので、訪問の前に、少しだけこの土地と革づくりの歴史を辿ってみましょう。

姫路では古くから、石灰や塩、菜種油といった天然素材を用いた「姫路白鞣革(しろなめしがわ)」が作られてきました。 8世紀に記されたとされる『播磨国風土記』や、平安時代の法典『延喜式』にもその記録があり、千年以上の時を経て受け継がれてきた技術です。

川の流れ、乾いた気候、塩や原皮の調達、都市への近さ。 この土地に革づくりが根づいた理由は、自然と人の営みがうまく重なり合ったからにほかなりません。 室町時代には馬具や武具に、江戸中期には文箱や袋物といった日用品へと用途を広げ、姫路の革は人々の暮らしとともに生きてきました。 今もこの地で、伝統は静かに息づいています。

そして明治時代、日本全体の近代化が進む中で、革づくりの技術もまた、西洋式へと移り変わっていきました。なかでも、強く、しなやかな革は軍需用として大量に求められ、西洋のなめし技術である、タンニンなめしやクロムなめしが各地に導入されていきます。

姫路でも、明治38年(1905年)にロシア式のタンニンなめし技術が伝わり、その製法を実践する場として「姫路製革所」が設立されました。 やがて製法にクロムなめしも加わり、この地の製革は一気に近代化へと歩みを進め、日本を代表とする革の生産地へと成長しました。

今回訪れた「株式会社山陽」は、その姫路製革所を前身に持つ、由緒あるレザータナリーのひとつです。

![]()

訪れたのは2月末の快晴の日。

姫路市の朝は肌寒く、工場周辺には冷たい空気が張りつめていました。

山陽は朝6時30分から始業しています。到着時にはすでに工場内の作業が始まっており、建屋の奥からは湯気が立ち上がっていました。鞣しに使われる温水やドラムから、湿度と熱がゆっくりと外気に溶け出していくのが見て取れます。

今回、工場内を案内してくださったのは、原皮の調達と品質管理を担当する常務・塩田さん、そして製造全体を統括する取締役製造本部長の保さん。さらに、ネグローニのブランド設立当初からレザーコーディネートを担う松本さんとともに、タナリー内を順に見学していきました。設備や工程、そしてそこで働く人の動きを眺めながら、製品に使われる革がどのように生まれていくのかを、一つずつ確認していきます。

伝統的なタンニンピット鞣し

山陽は、日本国内でも数少ない「タンニンピット層」を保有する工場です。

このピット層では、明治時代から続く伝統的な鞣し技法が、今も変わらず受け継がれています。 およそ30基あるピットに、ミモザやチェスナットなどの植物から抽出したタンニン樹脂を使用し、革を一定期間ずつ順番に浸けていきます。工程は数週間から数ヶ月にわたり、ゆっくりと時間をかけて進行します。

この作業を担うのは、熟練のタンナーたち。日々の気温や湿度の変化を読み取りながら、タンニン液の濃度を細かく調整します。工程はシンプルですが、革の質を左右する重要な仕事です。こうした積み重ねが、耐久性のある革に仕上げられていく一歩となっています。

下地を整える

ピット鞣しを終えた革は、ゆっくりと水分を抜かれながら、染色のための「下地」へと整えられていきます。この段階の革は、まだ染色を施していない状態。淡くやわらかなベージュの色味を帯びた「下地ヌメ」は、植物タンニンの成分をたっぷりと含み、素材としての静かな力強さを感じさせます。

乾燥を経た革には、まだわずかな凹凸が残っています。そこに一手間加えるのが「アイロンがけ」。高温で表面をなだらかに伸ばすことで、革の質感を均一に整えます。熟練の職人が一枚一枚の表情を見極めながら行うこの工程は、染色後の仕上がりを大きく左右する大切な準備でもあります。

一方で、山陽ではクロム鞣しやコンビ鞣しといった現代的な鞣し技法にも対応しています。クロムでなめされた革は「ウェットブルー」と呼ばれ、薄い青を帯びた特有の色合いに。植物タンニンでは出せない柔軟性や耐水性を備え、用途によって的確に使い分けられています。

古くからの技術と、今の時代に求められる機能。その両方を理解し、丁寧に革を整える工程には、ものづくりの本質が静かに宿っているように感じられます。

色を重ねる

整えられた下地の革は、ゆっくりと色を纏っていきます。それは単なる着色ではなく、内に秘めた素材の美しさを引き出すための大切な時間です。

染色は、回転式の「染色ドラム」の中で行われます。タンニン鞣しの革はとりわけ繊細で、繊維の密度や表面の起伏によって、染料の入り方が一点一点異なります。そのため山陽では、本番前に「試験太鼓」と呼ばれる小型ドラムを使い、染まり具合を入念に確認します。色の入り方、発色、質感──すべてを見極めたうえで、ようやく本番のドラムに革が運ばれていくのです。

一方、クロム鞣しの革は「ウェットブルー」と呼ばれる淡い青みを帯びた下地が特徴です。タンニン鞣しよりも均一性に優れ、染料の吸収も比較的スムーズですが、それでも細やかな調整は欠かせません。温度やpH、水の硬度といった条件を見極めながら、革にとって最も自然な方法で色を定着させていきます。

どちらの鞣しであっても、目指すのは「その革が望んでいる色」を見つけ出すこと。あらかじめ決められた型に染め上げるのではなく、革の個性と職人の経験が重なり合い、ようやくひとつの「色」が生まれるのです。

染色を終えた革は、ゆっくりと時間をかけて乾かされます。

高く設置されたコンベアに吊るされ、天井から降り注ぐ光と風に包まれながら、革は水分を手放していきます。過不足のない“乾き”を見極めるのもまた、長年の経験がものを言う仕事。わずかな湿気の残り具合すらも、その後の加工に大きな影響を与えるからです。

こうして染め上げられた革は、次の工程へと進みながら、その魅力を少しずつ形にしていきます。

ひとつとして同じ色はなく、すべての革が、個性ある表情を発しています。

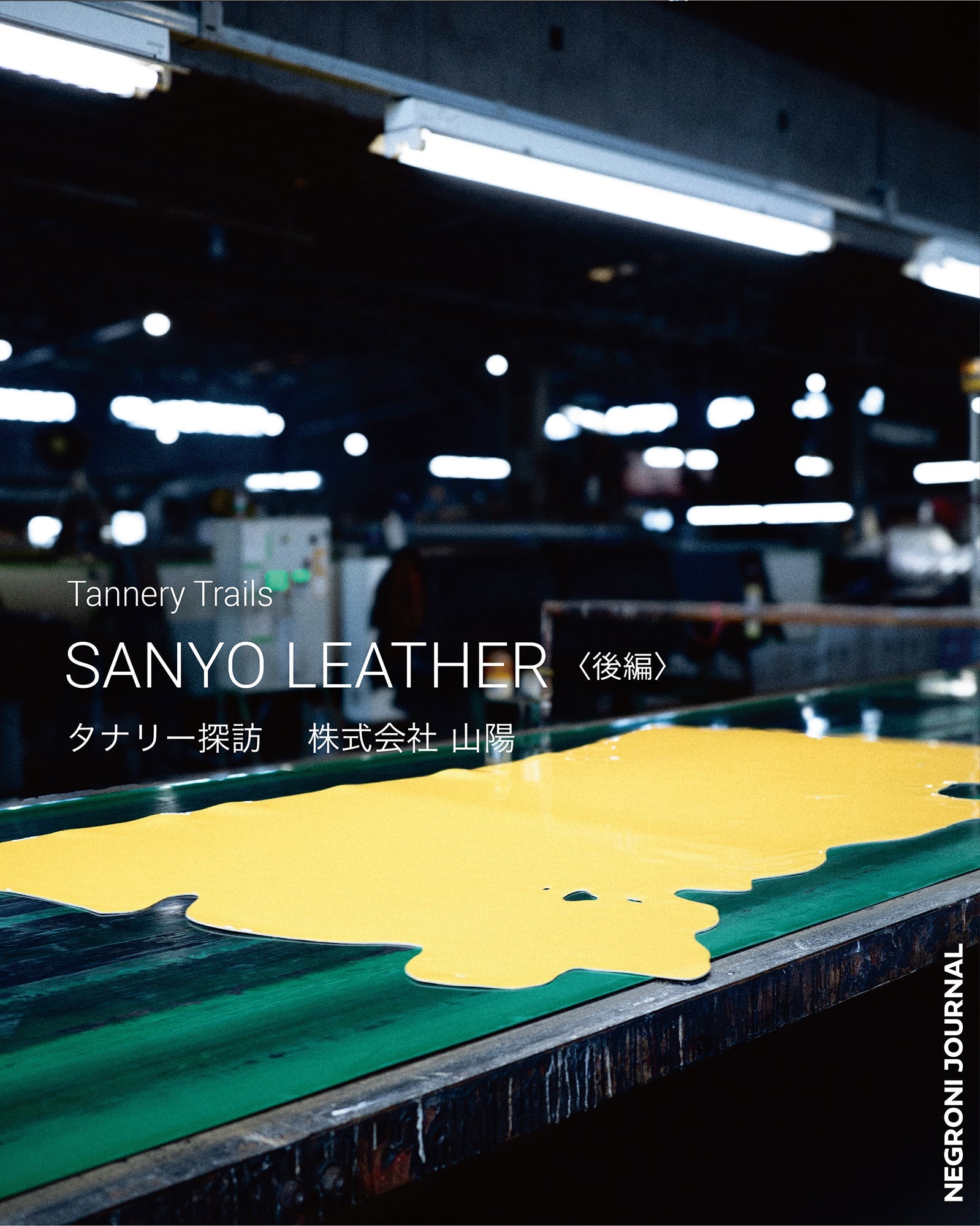

Tannery Trails — SANYO LEATHER

後編へ続く